在制造业迈向转型升级的新纪元中,数字化车间与智能工厂正成为驱动产业深刻变革的两大核心动力。数字化车间作为智能制造的起点,通过深度融合物联网、大数据及自动化技术,实现了生产流程的精细化管理和资源的最优化配置。而智能工厂,则是在数字化的坚实基础上,进一步引入了人工智能、5G通信和数字孪生等前沿技术,构建了一个能够自我感知、自我决策的未来工厂蓝图。

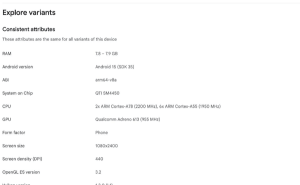

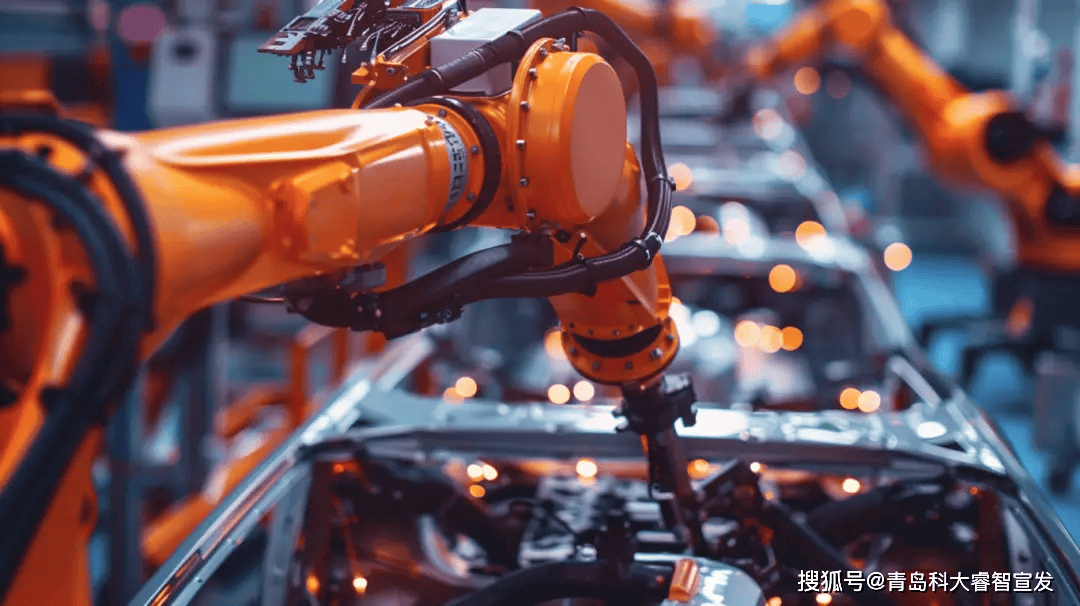

数字化车间,依据《中国制造2025》及工信部相关政策的指导,成为了制造企业推进智能制造的主阵地。它以数控机床、机器人等自动化设备为物理基础,通过MES系统等信息层面的集成,以及设备物联网的深度互联,形成了信息物理系统(CPS)。这一系统使得生产资源得以全面优化,实现了生产过程的精细控制,旨在降低成本、提升质量和效率。

智能工厂,作为数字化车间的进阶形态,不仅继承了前者的优势,更是在此基础上实现了质的飞跃。根据工信部等六部门联合发布的指导文件,智能工厂被划分为基础级、先进级、卓越级和领航级四个层级,形成了一个金字塔式的发展体系。在这里,AI算法负责智能决策,数字孪生技术实时模拟生产状态,系统集成则覆盖了从设计到销售的全链条。例如,长安汽车通过5G+VR智慧工厂,利用数字孪生技术提升了10%的产能,展现了智能工厂的巨大潜力。

数字化车间与智能工厂在实施路径上各具特色。数字化车间的实施步骤包括基础建设、系统集成和优化升级,旨在通过自动化设备与物联网的部署,以及MES系统的搭建,实现生产流程的全面数字化。而智能工厂的进阶之路则更为复杂,从基础级的设备数字化改造,到先进级的数字化转型与跨系统协同,再到卓越级的AI与数字孪生技术引入,最终达到领航级的未来制造模式探索,每一步都充满了挑战与机遇。

面对未来,技术融合成为不可逆转的趋势。5G与工业互联网的结合,使得设备控制更加精准,远程协作更加便捷。AI与大模型的应用,则通过预测性维护和质量闭环追溯,有效提升了良品率。数字孪生技术的引入,更是构建了一个虚拟与现实相结合的工厂,实现了生产过程的实时映射与优化。然而,行业挑战也随之而来。数据安全、标准统一和人才缺口等问题,成为制约智能化升级的关键因素。制造业企业需要在享受技术红利的同时,积极应对这些挑战,以实现更加高效、节能、绿色的生产模式。